بیل مکانیکی جدید 36 تنی کاترپیلار جزو نسل آینده بیل های مکانیکی است. طراحی این بیل مکانیکی به گونه ای است که توانایی های بیشتری را جهت انجام عملیات کاری فراهم می کند.

مدل 336 و 336GC به گونه ای طراحی شده تا موجب کاهش هزینه ها و افزایش بهره وری آن شود.

رایان نیل متخصص تولیدات کاترپیلار می گوید: “مدل 336 رتبه اول فروش را در آمریکای شمالی را کسب کرده است و به همین دلیل ما نمی توانستیم آن را مونتاژ کنیم بلکه ما باید آن را می ساختیم. ما این دستگاه را با قدرت بیشتری تولید کردیم، گشتاور قسمت گردان (SWING) افزوده شده و وزن کابین نیز یک تن افزایش یافته است”.

عملکرد بالا ،اتصال به سامانه هوشمند کاترپیلار، قدرت بالاتر و ظرفیت حمل بار بیشتر از ویژگیهای هر دو مدل 336 است.

افزایش راندمان 45 درصدی، صرفه جویی در مصرف سوخت به میزان15 درصد و کاهش 15 درصدی هزینه های نگهداری و تعمیرات از مزایای بیل مکانیکی مدل 336 است.

بیل مکانیکی جدید GC 336 توازن مناسبی بین بهره وری بالا و کاهش مصرف سوخت و هزینه های نگهداری و تعمیرات برقرار کرده است که موجب کاهش هزینه در هر ساعت کاری شده است. بیل مکانیکی GC 336 برای پیمانکارانی که نیاز به عملیات در کل روز نداشته باشند مناسب تر از نوع 336 می باشد.

رایان نیل می گوید: “مدل GC به دلیل هزینه پایین و توانایی مناسب تر می تواند در کلیه عملیات مورد استفاده قرار گیرد”.

مدل GC 336 دارای یک موتور کاترپیلار 275 اسب بخار بوده درحالی که مدل 336 ، دارای موتوری به قدرت 314 اسب بخار است.

هر دو مدل نسبت به مدل های پیشین خود از وزن کمتری برخوردار بوده اند. GC 336 دارای وزن 36 تن بوده درحالی که مدل 336، دارای وزن 2/37 تن است.

بیل های نسل آینده:

هر دو مدل این بیل ها ، دارای کنترلهای الکترو هیدرولیکی هستند.

“ماشین آلات الکترو هیدرولیک نسبت به سایر ماشین آلات دارای توانایی های کاری گسترده تری می باشند.”

ویژگی های دستگاه:

مدل 336 دارای بالاترین سطح استاندارد تکنولوژی برای افزایش بهره وری است.

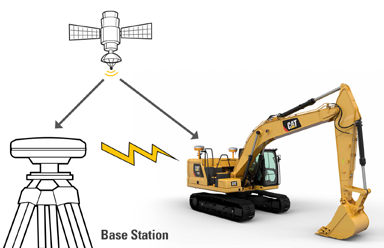

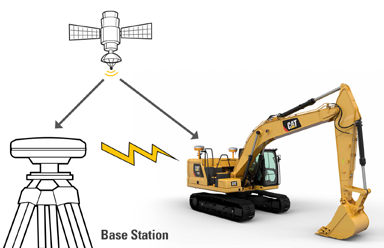

فناوری سیستم اتصال یکپارچه (Cat Connect Integrated) این دستگاه که اطلاعات را با مرکز مبادله می کند باعث افزایش بهره وری عملیاتی تا 45 درصد نسبت به سایر بیل ها می شود.

سیستم 2 بعدی Standard Cat Grade راهنمایی برای عمق، شیب و فاصله افقی را از طریق مانیتور صفحه نمایش لمسی استاندارد به اپراتور منتقل می کندو باعث اپراتوری دقیقتر می شود.این سیستم قابل ارتقاء به سیستم 3 بعدی Cat Grade نیزمی باشد.

سیستم 2 بعدی

سیستم 3 بعدی

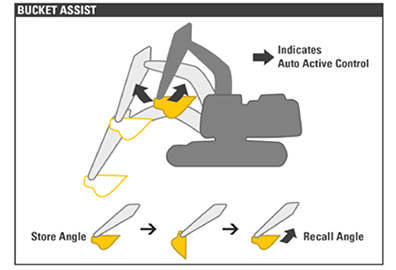

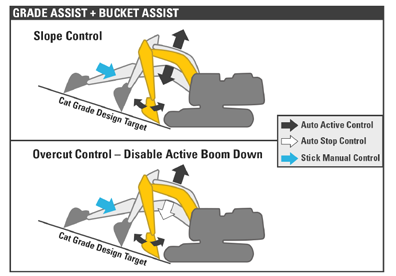

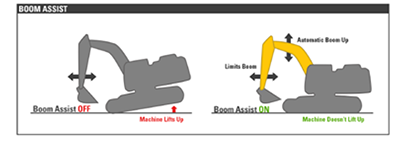

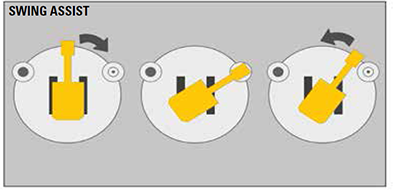

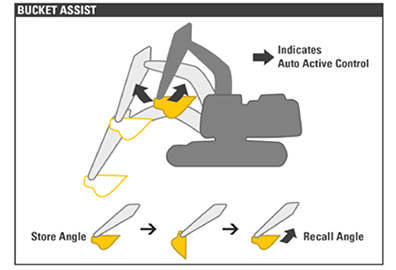

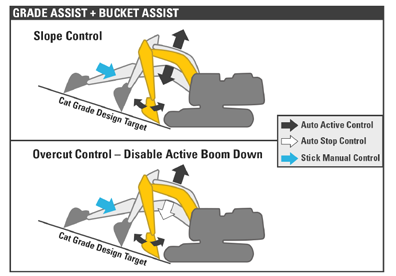

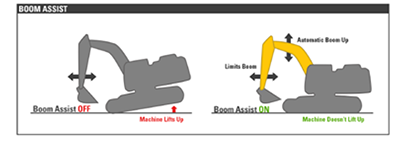

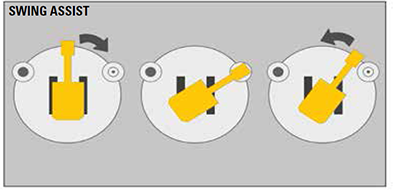

سیستم تعیین زاویه ادوات (Standard Grade Assist) حرکت اتوماتیک بوم،استیک ، باکت و گردان را فراهم می کند این قابلیت امکان حفر و بارگیری با یک لیور برای اپراتور فراهم می کند.

همچنین سیستم ظرفیت بارگیری (Cat Payload) موجب افزایش دقت بارگیری ماشین شده و افزایش راندمان بارگیری را با تخمین وزن بار و زمان مناسب بارگیری برای استفاده از ظرفیت کامل کامیون ارائه می دهد.

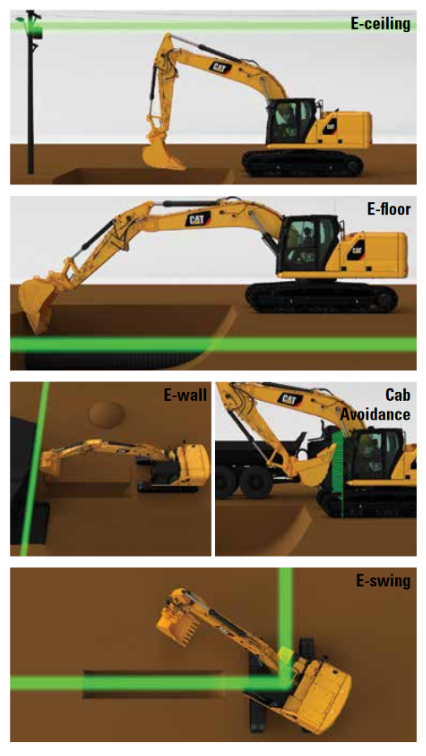

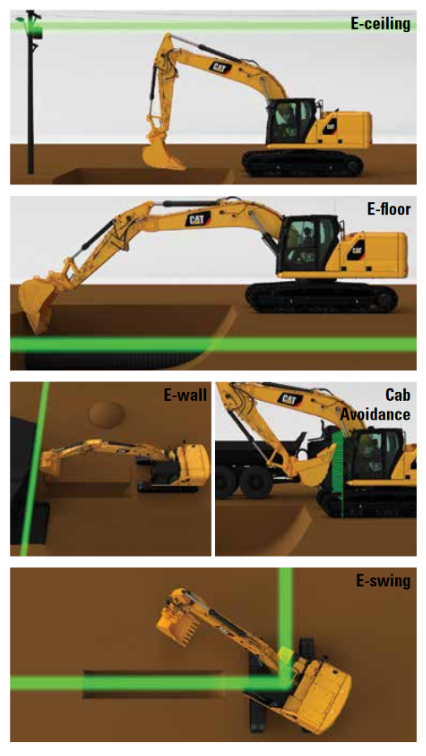

سیستم E-fence جهت حرکت دقیق و ایمن دستگاه توسط اپراتور بکار می رود .این قابلیت هنگامی که عملیات در زیر سازه یا نزدیک به محدوده ترافیکی می باشد، موجب افزایش دقت در حرکت ادوات و عدم برخورد آنها با موانع موجود می شود.

راندمان سوخت

نسل جدید بیل های 36تن کاترپیلار، مصرف سوخت کمتری از مدلهای قبلی دارند تا جایی که به 15%کاهش مصرف سوخت در مدل 336 می رسیم.

سیستم اپراتوری هوشمند این بیل ها ،قدرت و مصرف سوخت بهینه در شرایط حفر و بارگیری از طریق تطابق خودکارقدرت موتور و هیدرولیک فراهم می کند.

هنگامی که نیازی به استفاده از سیستم هیدرولیک در هنگام عملیات وجود ندارد، با کاهش خودکار سرعت موتور مصرف سوخت نیز کاهش می یابد.

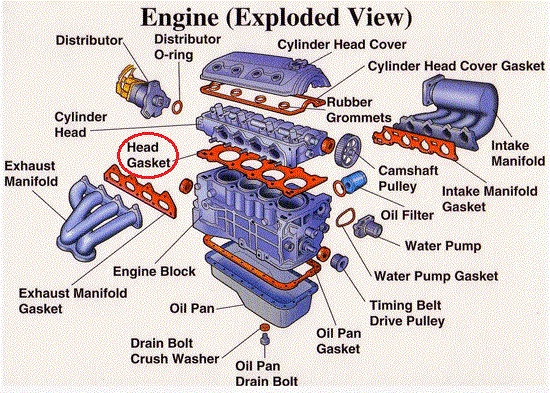

نگهداری کمتر

سیستم الکترو هیدرولیک 336 و GC 336دارای یک شیر کنترل اصلی جدید می باشند که باعث حذف خطوط اضافی پایلوت می شود. خطوط هیدرولیکی کمتر در بیل ها، موجب کاهش روغن در سیستم هیدرولیک شده و درنهایت از هزینه های نگهداری تا 15درصدکاسته می شود.

فیلتر هوای بیل های نسل جدید کاترپیلار، با افزودن پیش فیلتر گردابی به مجموعه فیلترهای اولیه و ثانویه، دارای ظرفیت نگهداری گرد و غبار در حدود 2برابرطراحی های قبلی شده است. همچنین فیلتر هیدرولیک جدید این مدلها دارای عمر 3،000 ساعته است که 50 درصد بیشتر از فیلترهای قبلی است.

فیلترهای سیستم سوخت رسانی این بیل ها، برای سرویس در هر 1000ساعت ساخته شده اند که در مقایسه با فیلترهای قبلی رشد 100درصدی زمان سرویس داشته است.

تخلیه آب و رسوبات سیستم سوخت رسانی ، و همچنین شاخص سطح روغن سیستم هیدرولیک، نزدیک به هم قرار گرفته و انجام سرویسهای متداول روزانه را سریع تر، آسان تر و ایمن تر می کند.

راحتی کابین

بیل های جدید مجهز به یک کابین لوکس و راحت برای کاربر می باشد.

رایان نیل متخصص تولیدات کاترپیلار میگوید:” کابین دفتر کار اپراتور است که روزانه 8تا10ساعت زمان خود را در داخل آن سپری میکند. اگر اپراتورها در آن راحت و راضی نباشند بر روی حجم تولید تاثیر خواهد گذاشت”.

همچنین پنجره های بزرگتر در نسل جدید بیلهای کاترپیلار، افزایش دید را افزایش می دهد. در مدل 336، دید 360 درجه ای که ترکیبی ازتصاویر چندین دوربین نصب شده بر روی ماشین است برای اپراتور ایجاد می کند.

رایان نیل متخصص تولیدات کاترپیلار میگوید: “اپراتورهای این بیل ها تقریبا زاویه دید به تمامی جهات اطراف دستگاه را دارند .”

.

منبع: Equipment Journal, November2018

ترجمه و تدوین: خشایارعبدالهی

آخرین دیدگاهها