چکش هیدرولیکی وسیله ای است که بر روی بیل های مکانیکی، لودرها و گاه برای مصارف خاص بر روی وسایلی که بدین منظور ساخته شده اند، نصب می گردد و از سیستم هیدرولیک همان وسیله ، انرژی مورد نیاز را کسب می کند.

کاربرد این وسیله برای حفاری در سنگ های بدون درز و شکاف دارای مقاومت کم و یا در سنگ های دارای مقاومت فشاری بالا و شدیدا درز دار، مقرون به صرفه است ودر حفاری تونل های معدنی و غیر معدنی کاربرد فراوانی دارد.

چکش هیدرولیکی بویژه در مناطق شهری و تونل هایی که در آنها آتشباری خطر آفرین یا بدلیل موارد ایمنی و زیست محیطی ممنوع و یا محدود می باشد کاربرد بالایی دارد. همچنین در مواقعی که تکنولوژی آتشباری، مواد و مصالح آن و مهارت لازم به راحتی در دسترس نباشد استفاده از چکش هیدرولیکی برای حفاری کاربرد ویژه ای دارد.

موارد استفاده از چکش هیدرولیکی:

چکش های هیدرولیکی به منظور های مختلفی می تواند استفاده شود که از جمله آنها می توان به موارد زیر اشاره کرد: شکستن قطعات بزرگ سنگ، ایجاد شکست اولیه و شکست ثانویه (ایجاد آتشباری ثانویه) در توده سنگ، تخریب پی های بتنی، عمرانی و راهسازی، حفاری تونل، پی کنی، کانال کنی و گودبرداری در سنگ، رگلاژ و لق گیری در تونل، قله شکنی پس از انفجار در معادن و پروژه های عمرانی، حفاری ترانشه در سنگ و راه سازی، تخریب بناهای قدیمی، حفاری معادن خصوصا حفاری به صورت باطله برداری و تخریب بتن.

موارد مهم در انتخاب چکش های هیدرولیکی برای بیل های مکانیکی:

نصب هر چکش بر روی بیل مکانیکی نیاز به بررسی این دو پارامتر عمده دارد:

1-وزن چکش برای تعادل بیل مکانیکی

2-ظرفیت پمپ هیدرولیکی بیل مکانیکی برای تامین انرژی مورد نیاز چکش

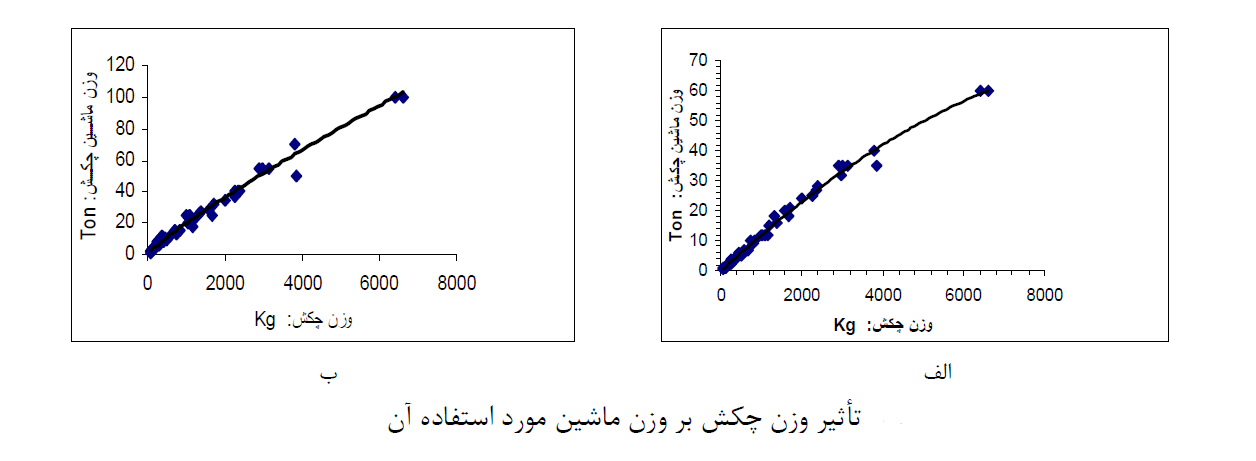

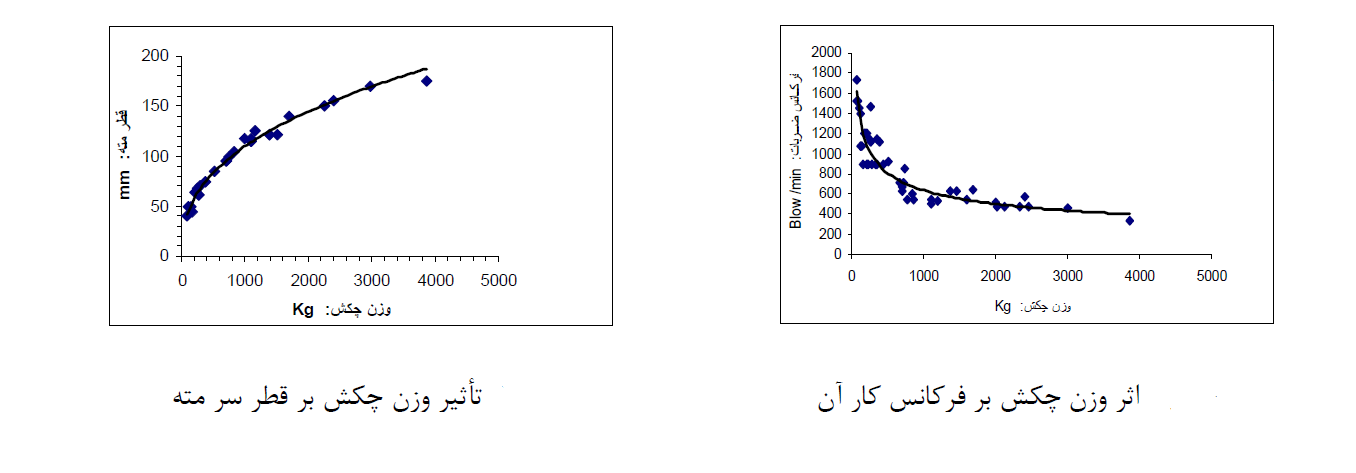

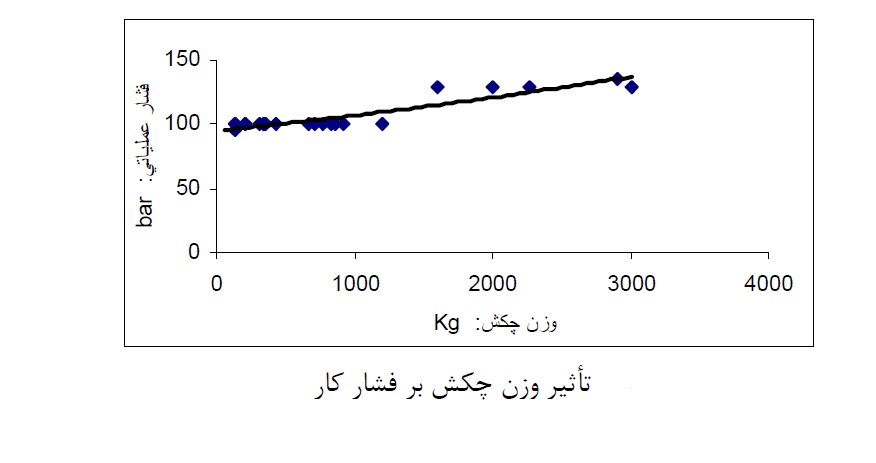

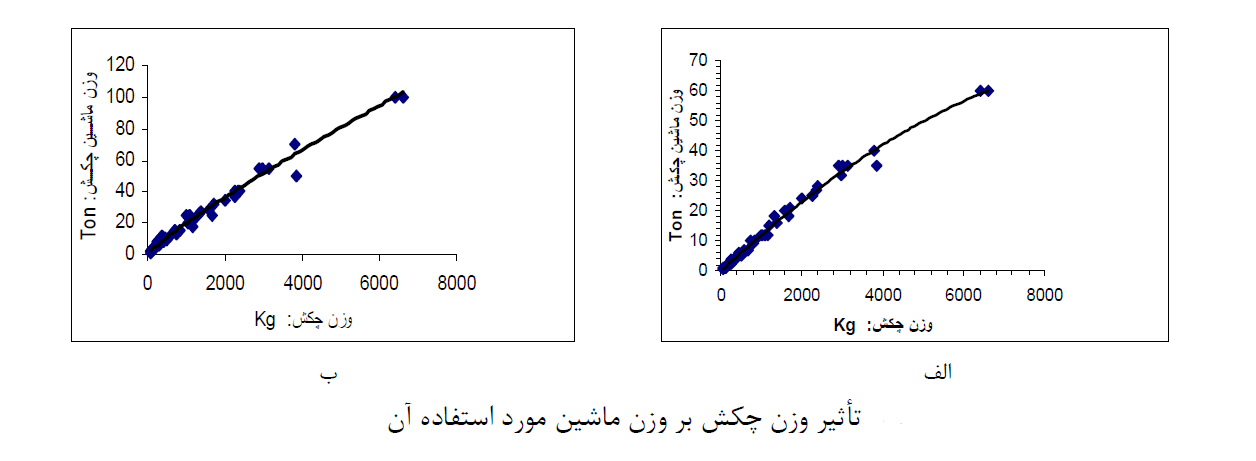

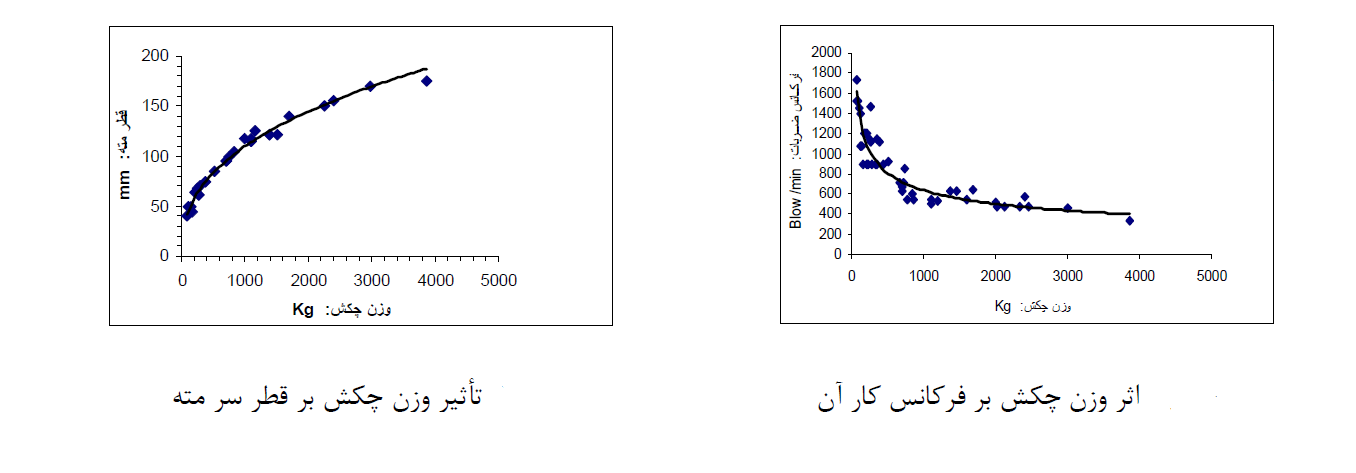

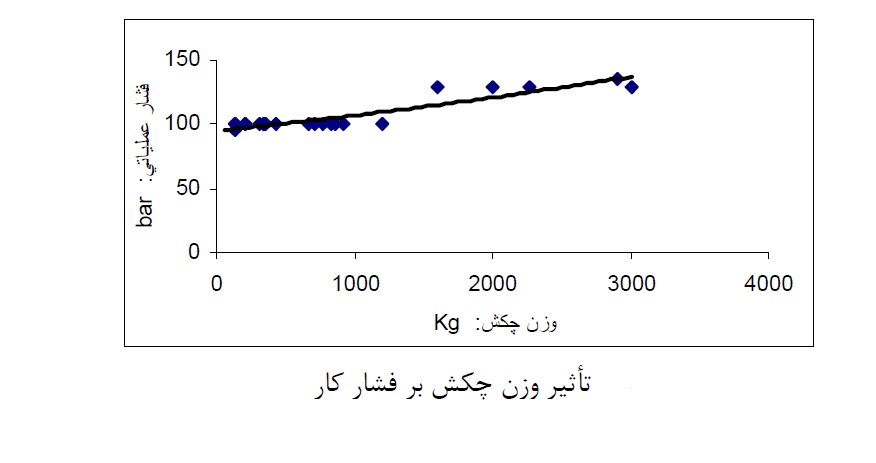

در دو شکل زیر حداقل و حداکثر وزن ماشین حامل چکش هیدرولیکی برحسب وزن چکش مورد استفاده، و تاثیر رابطه وزن چکش با وزن ماشین حامل، فرکانس ضربات ، قطر مته لازم و فشار کاری مورد نیاز نشان داده شده است.

با توجه به داده های این شکل بطور مثال هنگامی که وزن چکش 2000 کیلوگرم است حداقل وزن ماشین(شکل الف) در حدود 10 برابر یعنی 20 تن می باشد و حداکثر وزن ماشین لازم برای این چکش حدود 15برابر وزن چکش و 30 تن است.

همانطور که دیده می شود با افزایش وزن چکش هیدرولیکی، باید وزن ماشین حامل آن نیز به علت جلوگیری از باز پس زدن دستگاه در حین کار با چکش، افزایش یابد. لذا برای رسیدن به میزان عمق مناسب نفوذ در سنگ باید این تناسب بین وزن چکش و وزن ماشین حامل برقرار باشد.

با افزایش وزن چکش هیدرولیکی، فرکانس ضربات چکش نیز به حداقل می رسد. چکش های هیدرولیکی سنگین توانایی کار در فرکانس بالا را ندارد، اما قدرت ضربات وارده افزایش خواهد یافت.

با افزایش وزن چکش هیدرولیکی ، نیروی موثر بر مته افزایش یافته و برای ثابت ماندن تنش وارده برمته بایستی سطح و به تبع آن، قطرمته افزایش یابد. چکش های با وزن بالاتر نیز نیاز به فشار کاری بالاتر دارند.

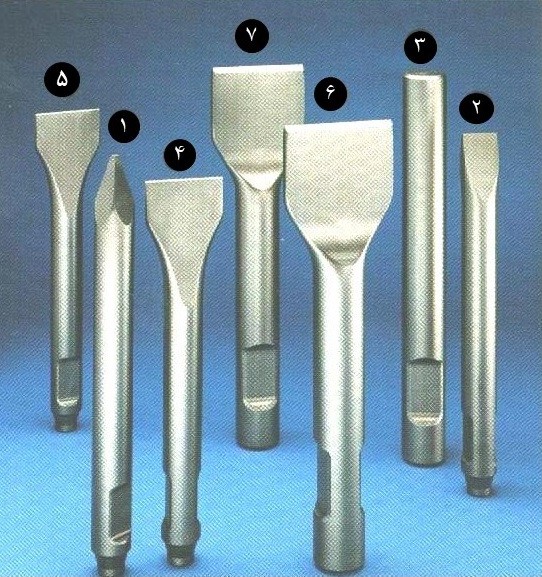

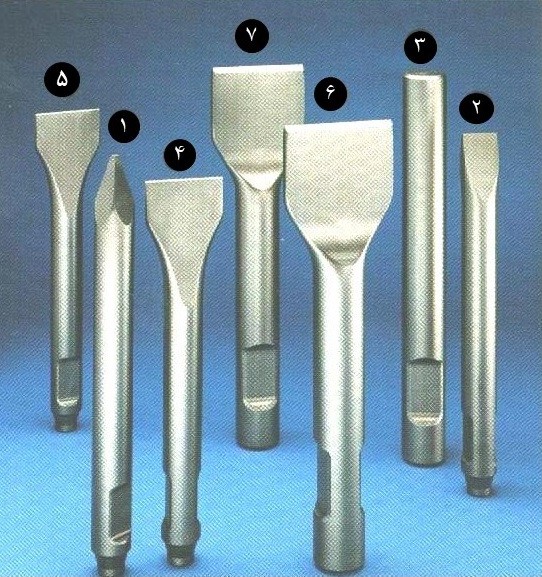

انواع مته های مورد استفاده در چکشهای هیدرولیکی:

1-مته نوک تیز: برای کاربرد در معدن سطحی (معادن حفاری شده به روش استخراج روباز و کم عمق)

2-مته نوع اسکنه ای لاغر: به منظور شکست مواد نرم

3-نوع پخ : به منظور شکست سنگ های سخت و آذرین

4و5 – مته نوع اسکنه ای عریض: به منظور شکست مواد نرم،آسفالت و زمین های یخ بسته

6و7- مته هایی برای شکست بتن

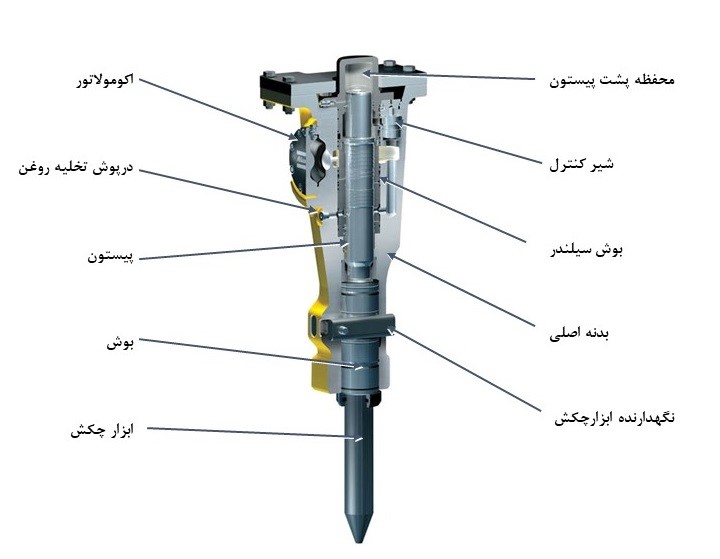

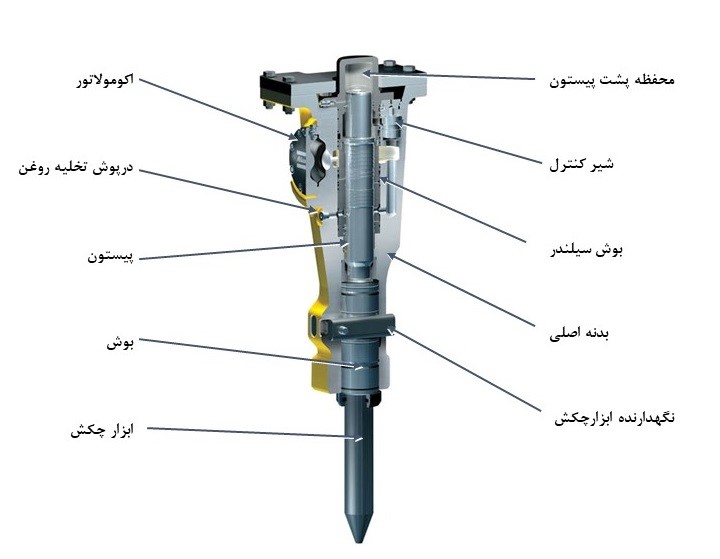

مکانیزم و اجزای تشکیل دهنده چکش هیدرولیکی:

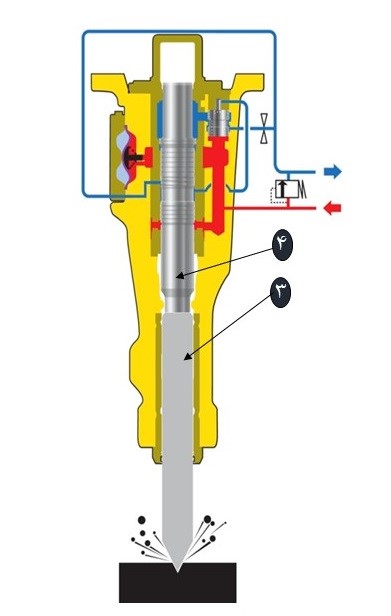

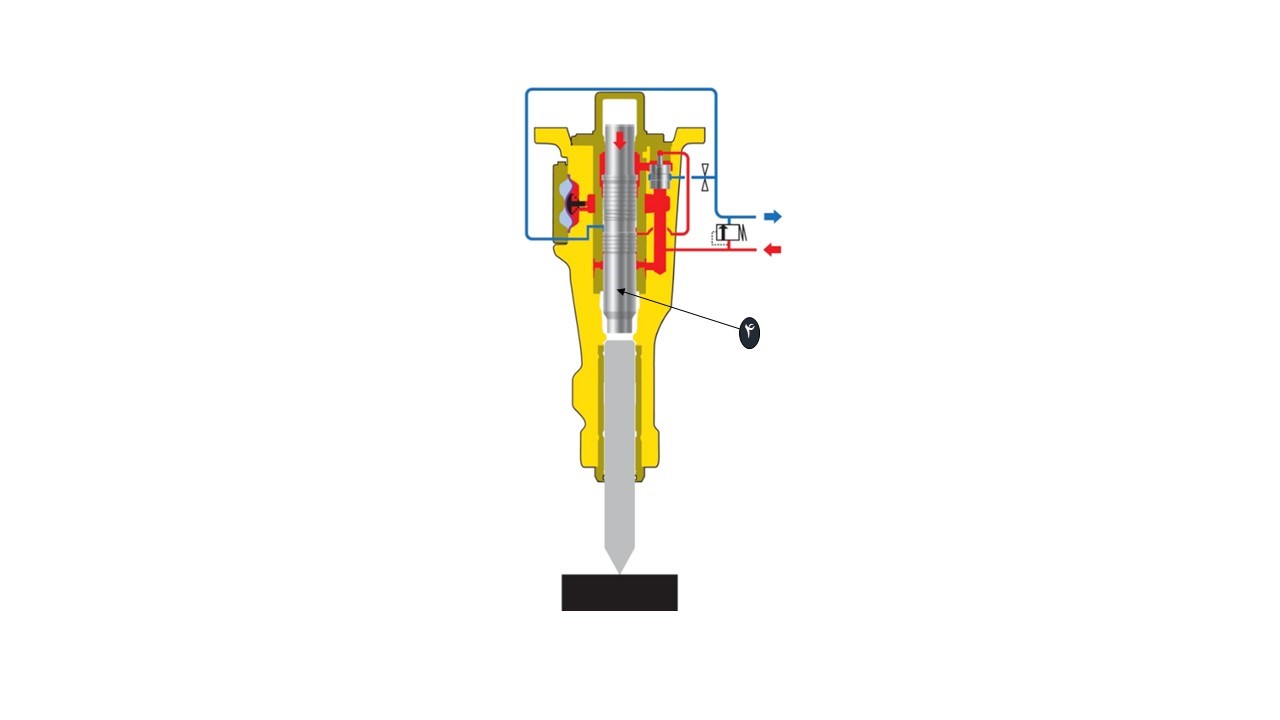

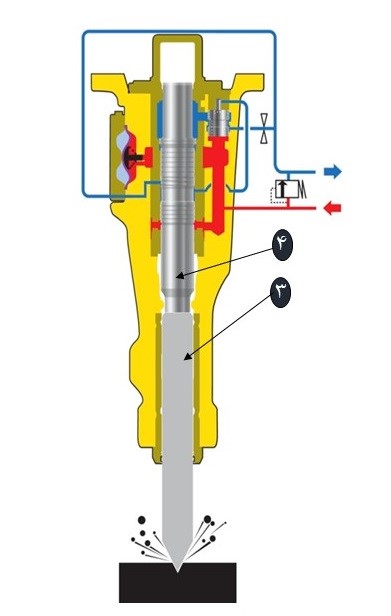

اجزای اصلی تشکیل دهنده چکش هیدرورلیکی در شکل زیرنشان داده شده است:

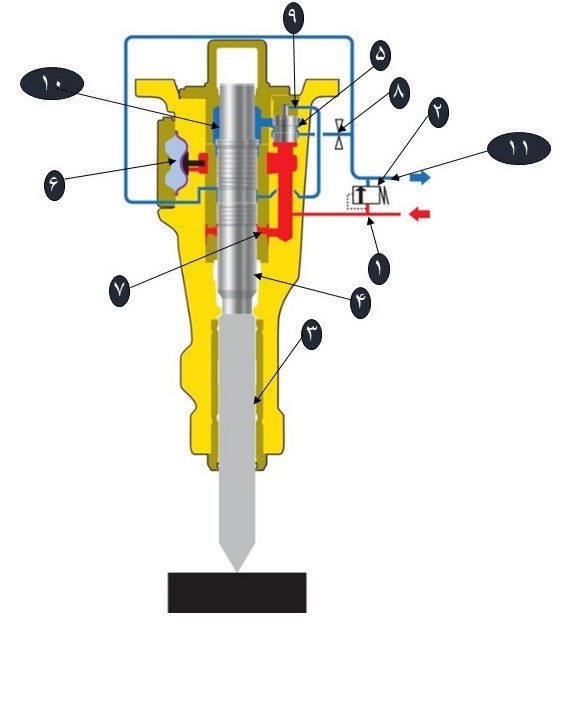

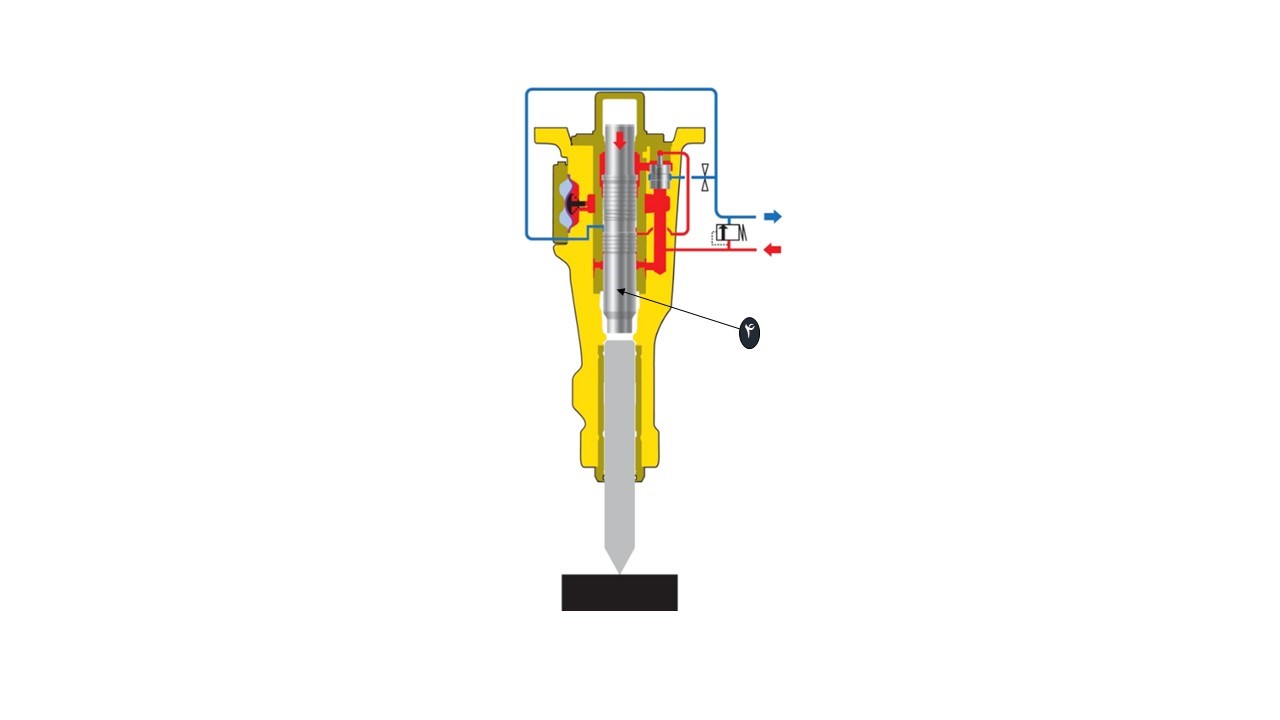

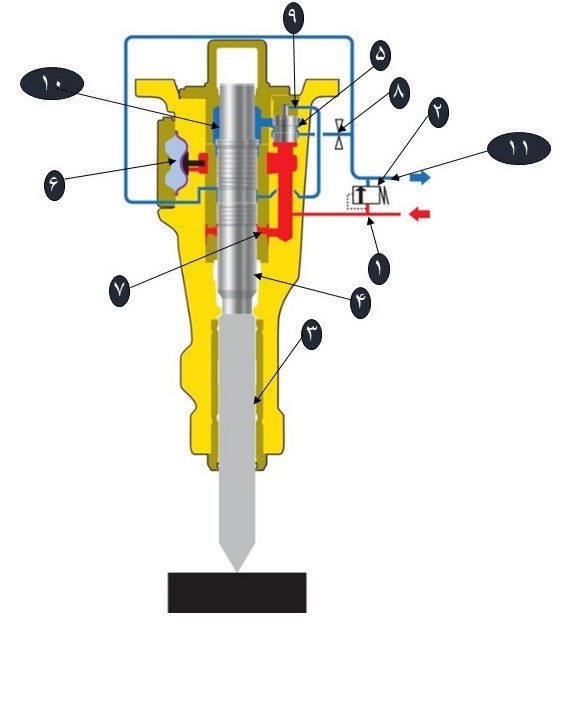

مکانیزم عملکرد یک چکش هیدرولیکی شامل 5 مرحله زیر می باشد:

مرحله اول: روغن پمپ اصلی از مسیر شماره 1 وارد قسمت شماره 7 پیستون و قسمت شماره 6 (آکومولاتور) می شود. از آنجایی که قسمت شماره 8 به خط تخلیه (فسمت شماره 11) متصل می باشد، فشار تحتانی پیستون موجب حرکت رو به بالای آن می شود.

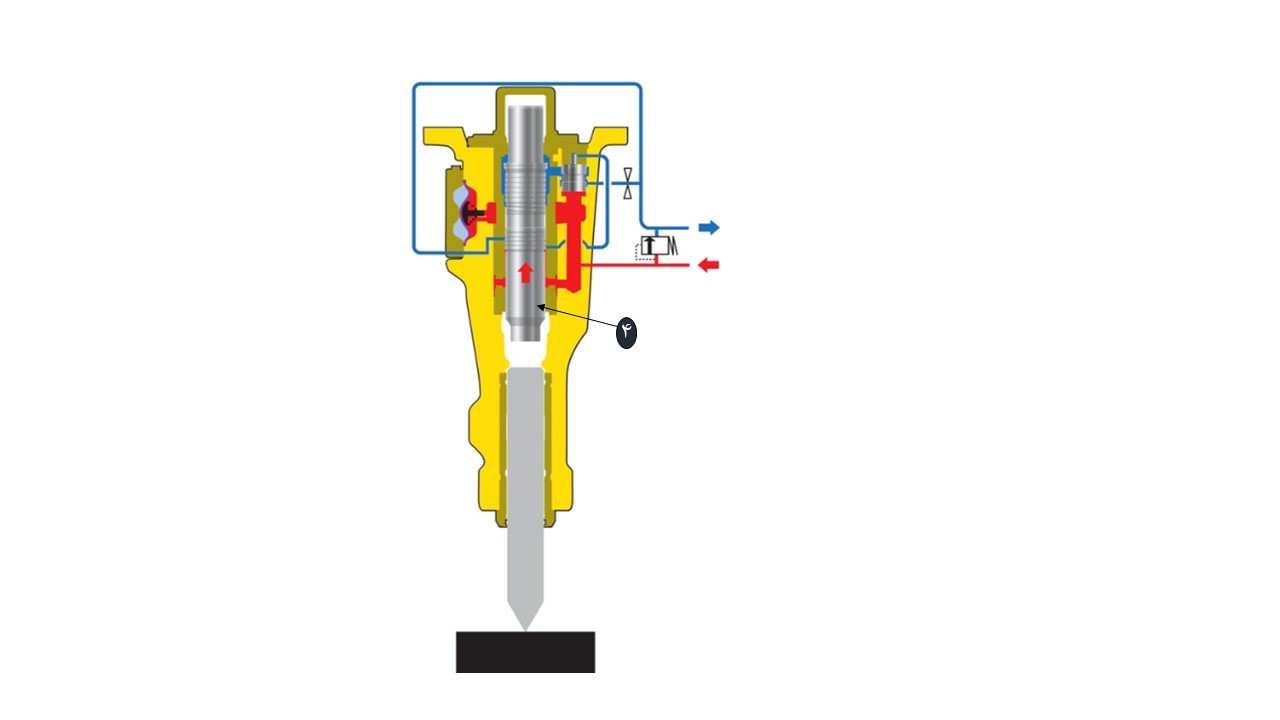

مرحله دوم: در این تصویر حرکت پیستون (شماره 4) به سمت بالا نمایش داده شده است.

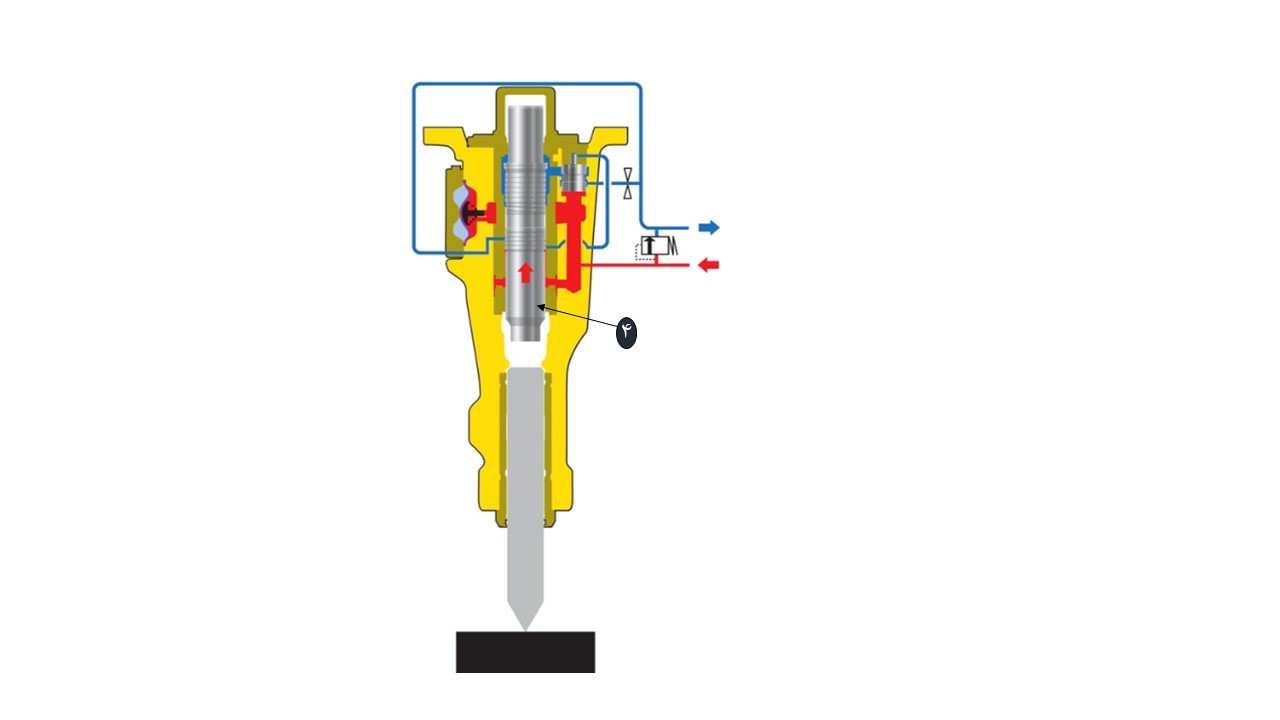

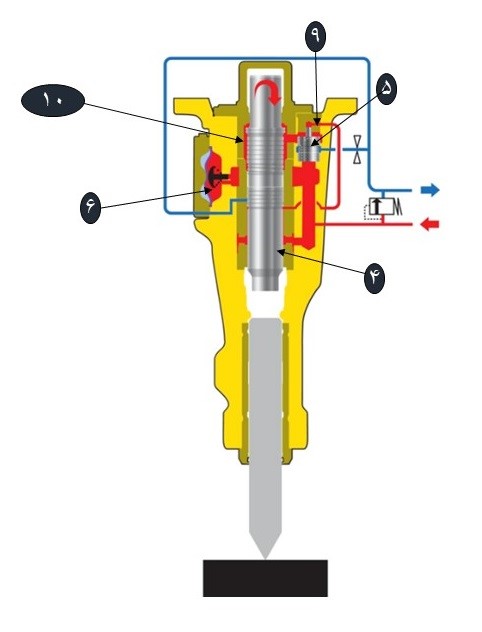

مرحله سوم: در این تصویر پیستون (شماره 4) به انتهای کورس خود رسیده و آکومولاتور شماره 6 کاملا شارژ شده است . با حرکت کامل پیستون به سمت بالا مسیر شماره 9 از طریق شیارهای روی پیستون دارای فشار پمپ شده و درنهایت موجب حرکت شیر شماره 5 به سمت پایین گردیده و فشار به قسمت شماره 10 منتقل می شود. در این حالت چون قسمت تحتانی و فوقانی پیستون شماره 4 تحت فشار یکسان قرار می گیرند، این پیستون توسط نیروی وزن خود به سمت پایین حرکت می کند.

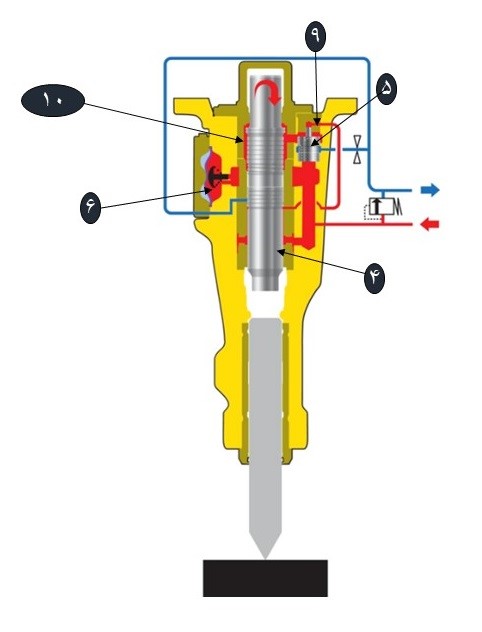

مرحله چهارم: در این مرحله همانطور که شرح داده شد،پیستون شماره 4 به سمت پایین حرکت میکند.

مرحله پنجم: دراین تصویر همانطورکه مشاهد می کنیم در اثر سقوط پیستون شماره 4 به سمت پایین ، ضربه ای روی ابزار چکش (شماره 3) می زند و توسط این ابزار ضربه به جسم مورد نظر وارد خواهد شد.

نکات مهم استفاده بهینه از چکش های هیدرولیکی:

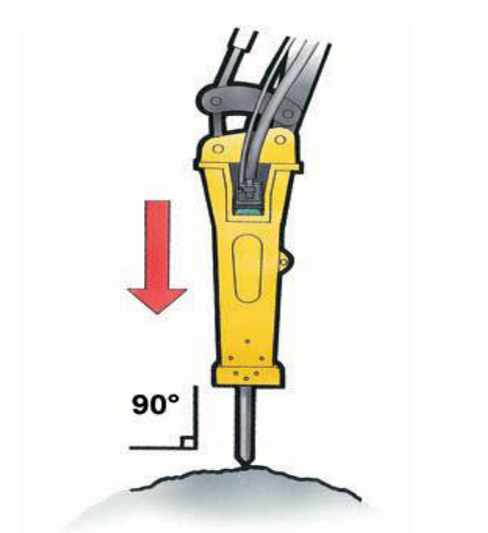

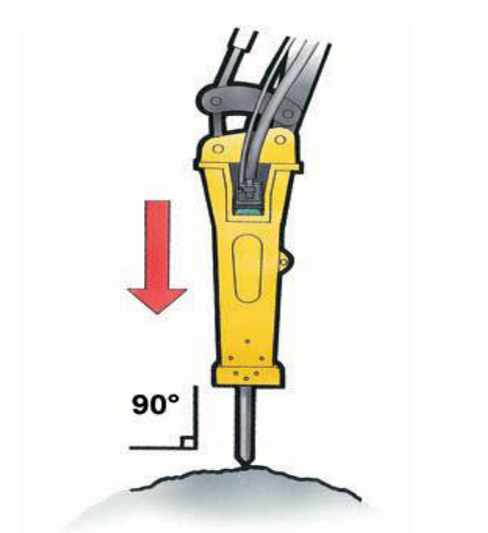

1-مهمترین قاعده برای شکستن و خردکردن قطعه مورد نظر این است که چکش پیوسته بطور عمودی (90درجه) برآن جسم ضربه وارد کند. اگر قطعه کار از جای خودش حرکت کرد یا سطح آن خرد شد دوباره زاویه چکش را روی 90درجه تنظیم کنید.

2-نیروی هیدرولیکی پمپ باید متناسب با نوع چکش باشد، درصورتیکه نیروی هیدرولیکی متناسب چکش تامین نشود چکش کارایی لازم را برای کار نخواهد داشت. این وضعیت باعث انتقال لرزشهای چکش (ارتعاشات مکانیکی) به دستگاه خواهد شد. اگر نیرو و توان هیدرولیکی بیشتر از نیروی مورد نیاز چکش باشد، این وضعبت باعث بلند شدن دستگاه در هنگام استفاده از چکش خواهد شد که خرابی زود هنگام چکش و اجزای آن را در پی دارد.

3- برای خرد کردن یک قطعه کار بزرگ نباید در ابتدا به وسط آن ضربه وارد کرد بلکه باید از کناره های آن قطعه شروع به کار کرد.

4-چکش نباید بیشتر از 15 ثانیه بر روی یک نقطه خاص ضربه وارد کند. اگر قطعه کار سخت بود و خرد نمی شد ، محل ضربه را بر روی قطعه کار جابجا کنید.

5-از کار با چکش بدون اینکه قطعه کار وجود داشته باشد اجتناب کنید. چون این ضربات آزاد سبب سایش و فرسودگی سریع اجزا می باشد . در صورت امکان وقتی می خواهید کار را متوقف کنید وقتی قلم چکش در قطعه کار است این کار را انجام دهید.

6- از چکش هیدرولیکی برای اهرم کردن استفاده نشود.

7- از چکش هیدرولیکی برای بلند کردن بار استفاده نشود.

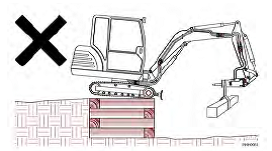

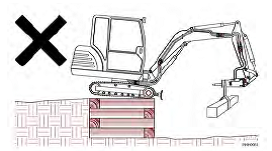

8- در هنگام استفاده از چکش هیدرولیکی از اینکه بوم و بازوی بیل را کاملا بسته یا باز نگهدارید، اجتناب کنید. این کار باعث لرزش های غیرضروری زیاد و فرسودگی ماشین می گردد.

9- برای کندن سقف تونل در حال احداث برای افزایش ایمنی اپراتور و دستگاه زاویه چکش نسبت به بازو و بوم بازتر می شود و فاصله چکش از ماشین بیشتر می شود.

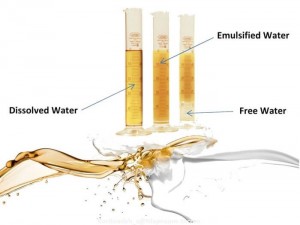

10-در زمان استفاده از چکش در زیر آب، علت احتمال آسیب ناشی از ورود آب به سیستم هیدرولیک چکش ، از کمپرسور هوا برای ضربه زدن چکش استفاده کنید.

11-لرزشهای غیر عادی در شیلنگ تحت فشار، نشان دهنده فشار پایین گاز در اکومولاتور است.

12-برای بدست آوردن راندمان بالا از چکش، ابزار چکش باید به آسانی در بوش خود حرکت کند. راحت ترین روش برای تست این موضوع اینست که با بالا بردن چکش، قلم به راحتی به سمت پایین حرکت کند.

13- برای کاهش دما و مصرف سوخت موتور در هنگام کار با چکش، دور موتور را با فشار هیدرولیکی تنظیم کنید. در ماشین های جدید با قراردادن دور موتور در حالت مد استفاده از چکش، این دور متناسب تنظیم می گردد.

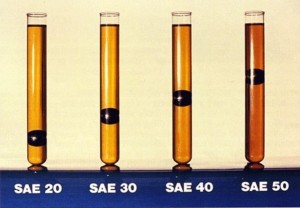

14-اگر دمای روغن هیدرولیک به بیش از 80 درجه سانتیگراد و یا بالاتر از دمای توصیه شده توسط سازنده برسد، باید کار با چکش متوقف شود. اگر این وضعیت مرتبا اتفاق می افتد باید از یک خنک کننده روغن (کولر روغن) بر روی ماشین استفاده شود. اگر دمای روغن کمتر از 10- سانتیگراد باشد، باید قبل از شروع به کار با چکش با استفاده از حرکت ادوات اقدام به گرم کردن روغن هیدرولیک کرد.

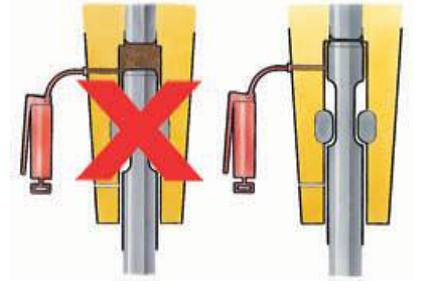

15-گریسکاری دستی چکش باید به طور منظم و مدوام طبق توصیه سازنده انجام شود . برای این کار باید چکش به حالت عمودی قرار گرفته و نوک ابزار چکش بر روی زمین باشد تا ابزار چکش به داخل چکش برگردد.

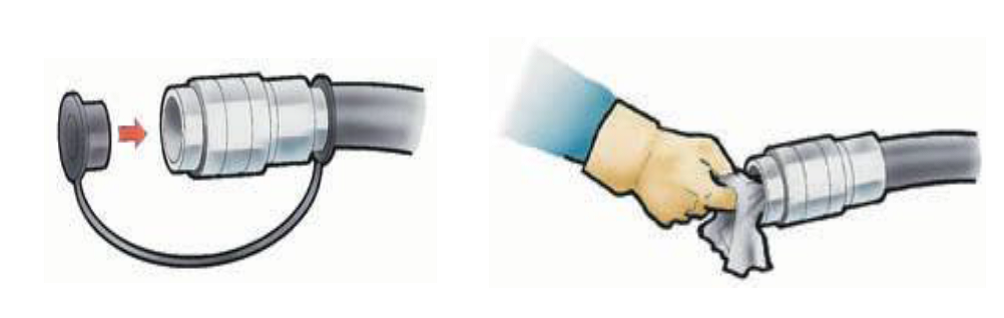

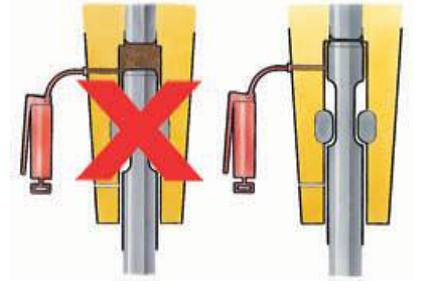

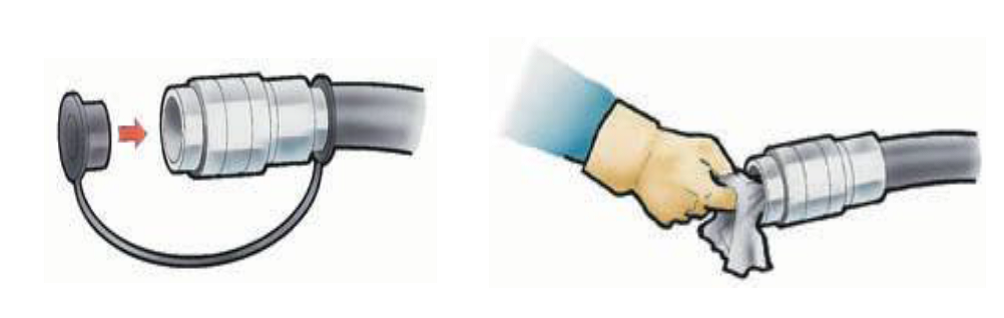

16-قبل از اینکه چکش را سوار کنید و یا بعد از جدا شدن چکش از ماشین اتصالات شیلنگ را از لحاظ سالم بودن کنترل و تمیز کنید. بعد از تمیز کردن برای جلوگیری از نفوذ ذرات و گرد و خاک فورا سرشیلنگ ها را با درپوش بپوشانید . حتما قبل از اینکار از سرد بودن روغن هیدرولیک اطمینان حاصل نمایید.

منابع:

– نشریه شماره 446 معرفی ماشین آلات عمرانی-سازمان برنامه و بودجه کشور

– مقاله کاربرد چکش های هیدرولیکی در حفاری تونل و بررسی پارامترهای موثر بر انتخاب آن (دکتر احمدجعفری،عطاالله رهبر فرش بر-پنجمین کنفرانس تونل ایران،دانشگاه تهران 1380)

– معرفی و اصول کاربرد چکش هیدرولیکی (صابر مظفری و علی عباس پور-دانشگاه آزاد اسلامی واحد کاشمر)

– راهنمای اپراتوری چکشهای هیدرولیکی NPK

تهیه وتدوین: خشایارعبدالهی، محمدرضا رستمی طهرانی

آخرین دیدگاهها