استفاده از برنامه آناليز روغن يكي از روشهاي موفق و مورد تاييد براي مراقبت از وضعيت ماشين آلات و جلوگيري از آسيب ديدگي قطعات آنها درطول 3 دهه گذشته بوده است.

روغن موتور كه يكي از اجزاي مصرفي موتورهاي احتراق داخلي است، عمر محدودي دارد و بايد پس از مدت زمان معيني، روغن موتور نو جايگزين آن شود. اما آن چيزي كه همواره مورد بحث قرار دارد زمان دقيق تعويض روغن موتور است. در گروه روغن موتورها پارامتري به نام ذخيره قليائيت كل(TBN) با واحد mg KOH/g وجود دارد كه يكي از ويژگيهاي بارز هر روغن موتور است. اين عدد در هر روغن نشان دهنده خاصيت قليايي آن روغن و يا بعبارت ديگر توانايي آن روغن براي خنثي كردن اسيدهاي تشكيل شده درون روغن، ناشي از اكسيداسيون روغن يا ديگر عوامل است كه در اثر كاركرد روغن موتور ايجاد مي شوند.

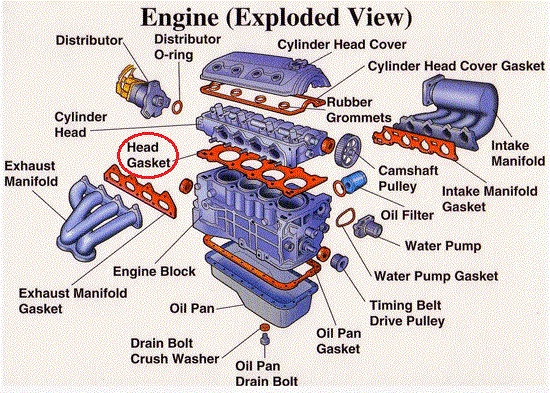

براي تعيين زمان دقيق طول عمر يك روغن موتور بايد از TBN روغن نو يا روغن كاركرده مطلع شويم. هنگاميكه از زمان استفاده از روغن موتور مي گذرد، TBN روغن افت مي كند. اين پديده نشان دهنده كاهش توانايي روغن براي مقابله با مواد اسيدي و يا تمام شدن مواد افزودني پاك كننده روغن موتور است. تجربه نشان مي دهد، هنگامي كه ميزان TBN روغن به نصف TBN روغن نو مي رسد، بهترين زمان تعويض روغن موتور فرا مي رسد. در حال حاضر اندازه گيري TBN، تنها در آزمايشگاههاي روغن امكان پذيراست. به همين دليل براي تعيين TBN روغن، بايد از روغن موتور نمونه گيري و به آزمايشگاه ارسال شود. از طرف ديگر امروزه در برنامه هاي پيشرفته مراقبت از وضعيت، به روغن موتوري كه با بسياري از قسمتهاي حساس درون يك موتور در تماس است به چشم يك منبع پر ارزش اطلاعات مي نگرند. بدين منظور ميزان و نوع ذرات فلزي موجود در نمونه روغن را با روش اسپكتروسكوپي يا روشهاي مشابه تعيين مي كنند. ذرات فلزي روغن نو نشان دهنده مواد افزودني موجود در آن است. ولي هنگامي كه روغن درون موتور شروع به كار مي كند، ذرات فلزي ناشي از سايش قطعات موتور مانند ميل سوپاپها، پيستون و ياتاقان هاي ميل لنگ در روغن موتور افزايش مي يابد. هنگامي كه اين مقادير از حد مشخصي كه در جداول و برنامه ها تعيين شده است فراتر رفت، به مسئول مربوط گوشزد مي شود كه چه قطعاتي از موتور در حال سايش است و براي حل اين مشكل يا بايد روغن موتور را تعويض كرد يا نسبت به رفع مشكل مكانيكي موتور اقدام كرد.

آنالیز روغن:

آنالیز روغن همانند آزمایش خون انسان می باشد. تکنیک آنالیز روغن می تواند بعنوان روش مفیدی برای نظارت و کنترل ماشین آلات و تجهیزات صنعتی، عمرانی، حمل و نقل و نظامی مورد استفاده واقع شود. در آنالیز روغن از روانکار بعنوان یک منبع سرشار از اطلاعات استفاده می شود، به دلیل اینکه روغن در تماس دائم با سطوح قطعات مختلف سیستم قرار دارد بنابراین با نمونه گیری از آن می توان اطلاعات درون سیستم را به خارج از آن منتقل کرد و در اختیار تشکیلات کنترلی و نظارتی ماشین آلات قرار داد. در حقیقت با استمرار این نظارت می توان قبل از پیشرفت و توسعه خرابی و رسیدن به مرحله بحرانی اقدامات پیشگیرانه را معمول داشت.

از طریق آنالیز روغن می توان عیوب مختلف نظیر خوردگی، مشکلات یاتاقانها، فرسایش غیرعادی رینگ و پیستون موتورها، فرسایش غیرعادی شفتها و دنده های گیربکسها، پمپهای هیدرولیک و بطور کلی قسمتهایی که در آن روغن بعنوان روان کننده استفاده می شود را تا 90% موارد شناسایی و نسبت به رفع عوامل آن اقدام نمود. همچنین به کمک این آزمایشها می توان از صحت و سلامت روغنها که نقش کلیدی در کار ماشین دارند اطمینان حاصل نمود. با آزمایش نمونه روغن گرفته شده از ماشین، اندازه گیری قابلیت روان کننده برای انجام وظایف اصلی آن ممکن گشته و همچنین اطلاعات وسیعی راجع به کار و شرایط سلامت ماشین بدست می آید.

گردش روغن در داخل سیستم این امکان را بوجود می آورد تا آثار اتفاقات و یا تغییرات وضعیت سیستم به خارج از آن منتقل گردد. اطلاعات موجود در روغن با انجام آزمایشات مختلف که بر روی چند قطره از آن صورت می پذیرد قابل استخراج می با شد. با مقایسه نتایج آزمایشات هر مرحله با مراحل قبل می توان هرگونه تغییرات در وضعیت کار و سلامت دستگاه را شناسایی نمود.

بکارگیری روشهای نوین نگهداری و تعمیرات بطور روزافزونی مورد توجه مدیران صنایع مختلف قرار گرفته است، تا جاییکه بسیاری از صنایع پیشرو انجام بازبینی های منظم زمانی و آزمایش های مستمر روغن را در برنامه نگهداری و تعمیرات خود قرار داده اند. روشهای مراقبت وضعیت از طریق آنالیز روغن قبلیت بالایی را در تشخیص عیوب مکانیکی داشته بعنوان ابزاری موثر، امکان بهینه سازی سیستمها و کنترلهای مختلف نظیر بررسی روند استهلاک، کیفیت قطعات و مواد مصرفی و کیفیت تعمیرات را فراهم می سازد. با بکارگیری برنامه های مراقبت وضعیت می توان بطور جدی در جهت کاهش مصرف سوخت و انرژی، کاهش آلودگی محیط زیست و صرفه جوییهای اقتصادی گام برداشت.

فرسایش:

فرسایش بعنوان از دست دهی رو به تزاید مواد از سطوح تماس یک جسم، در نتیجه حرکت نسبی تعریف شده است و در سطح گسترده ای از صنعت جهان به عنوان یک مسئله جدی تشخیص داده شده است.

یکی از انواع بسیار متداول فرسایش، فرسایش تراشه ای (Abrasive) می باشد که عمدتاً ناشی از آلوده شدن روغن توسط گرد و خاک است و درصد بالایی از فرسایشها را شامل می شود. عامل اصلی محدود کننده عمر مورد انتظار موتورها فرسایش تراشه ای است. گرد و خاک در موتورها همراه با سوخت و روان کننده ها و… به داخل سیستم نفوذ می نماید. عمر موتورها 70% بوسیله فرسایش و 30% از طریق شکست قطعات تعین می شود. فرسایش از نوع تراشه ای که عمدتاً ناشی از آلودگی است 60% کل فرسایش حین کار برای مناطق ملایم و 80% برای مناطق همراه با گرد و خاک بیشتر را تشکیل می دهد (هرچند سیالات روانکار تحت شرایط تمیزی تهیه می شوند ولی در مراحل حمل و نقل و انبار نمودن آنها در تانکها و بشکه ها، آلودگیهایی نظیر گرد و خاک، فلزات، آب و غیره به داخل روغن نفوذ می نماید).

ذرات سیلیسی بعنوان عامل اصلی تولید غیرعادی ذرات فرسایشی آهن، کروم و آلومینیوم در قسمتهای مختلف دستگاه شناخته شده اند. مطالعات و تجارب موجود نشان می دهد با بکارگیری روشهای مراقبت وضعیت (CM) در برنامه های نگهداری و تعمیرات سیستمهای مکانیکی، منافع اقتصادی قابل توجهی از طریق آنالیز ذرات فرسایشی و کنترل آلودگی سیالات حاصل خواهد شد. این منافع عمدتاً در نتیجه بهبود قابلیت اطمینان، کاهش هزینه های تعمیرات، بهبود کارایی سوخت، افزایش عمر دستگاهها و کاهش هزینه تولید حاصل می شود. در ارتباط با تجهیزات نظامی نقش این تکنیکها در افزایش قابلیت اطمینان دستگاهها به جهت مسائل ایمنی و امنیتی حائز اهمیت بیشتری است. با استفاده از روش مراقبت وضعیت از طریق آنالیز روغن، ضمن اینکه میزان آلودگی روغن ها که عامل اصلی فرسایش سیستمهای مکانیکی است بررسی می شود، کیفیت سرویسها، نگهداری، استفاده از دستگاهها، صحت و دقت تعمیرات نیز قابل ارزیابی و کنترل خواهد بود.

اطلاعات استخراج شده از آنالیز نمونه روغن را به دو بخش می توان تقسیم کرد:

1- اطلاعات مربوط به خود روغن

2- اطلاعات مربوط به سیستم روغنکاری

1- اطلاعات مربوط به روغن:

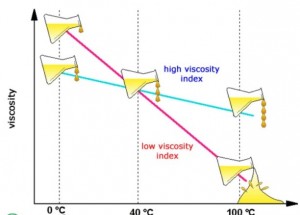

مشخصات روغن مصرفی هر دستگاه بایستی دقیقاً منطبق با ویژگیهای روغن توصیه شده برای آن از سوی سازنده دستگاه باشد. روغن مصرفی با توجه به میزان بار وارده، دما و دیگر شرایط کاری دستگاه انتخاب شده است و هرگونه تخطی در مشخصات روغن تعریف شده منجر به خسارات تدریجی و نامحسوس و در برخی موارد سریع و محسوس خواهد شد. با آزمایش نمونه روغن از صحت مشخصات مورد انتظار اطمینان حاصل خواهد شد.

زیانهای عدم وجود خاصیت قلیایی در روغن:

عدد خنثی شدن یک روغن عبارتست از مقدار باز یا اسید (بر حسب mg) که برای خنثی کردن مواد اسیدی یا بازی موجود در یک گرم روغن لازم است.

گوگرد در سوختها در اثر احتراق به 2 SO و تا حدی 3 SO و نهایتاً اسید تبدیل می شود لذا گوگرد از لحاظ اسیدی کردن روغن ها مهم است اما در عین حال یکی از عناصر تشکیل دهنده بسیاری از مواد افزودنی نیز می باشد. چنین گوگردی که به صورت ترکیب وجود دارد تا میزان 5/0% بدون ضرر است.

روغن های روان کننده در معرض تماس با هوا و اکسیژن قرار می گیرند و علیرغم عدم میل ترکیبی آنها نسبت به اکسیژن، به علت بالا بودن درجه حرارت کار آنها و نیز حضور فلزاتی از قبیل مس و آهن که نقش کتالیزور اکسایش را ایفا می کنند و همچنین گوگرد و … واکنش اکسیداسیون روغن ها اتفاق می افتد البته باید توجه داشت که هر چند هر روغنی که بیشتر پالایش شده باشد دیرتر اکسید می شود با این وجود بهترین روغنها نیز در مقابل حرارتهای بالا قادر به تحمل نیستند. عموماً اکسیده شدن روغنها منجر به تولید دو نوع ترکیب ناخواسته می گردد:

– مواد غیر محلول در روغن از قبیل رزین، لعاب (Varnish) و لجن (Sludge)

– مواد محلول در روغن که عمدتاً اسیدهای آلی و پراکسیدها بوده و خود این ترکیبات (بویژه پراکسیدها) خود کاتالیزگر واکنش اکسیداسیون هستند و سرعت اکسیده شدن روغن را افزایش می دهند.

اکسیداسیون روغنها باعث افزایش ویسکوزیته آنها می شود. رسوبات حاصل از اکسایش ممکن است باعث چسبیدن قطعات به یکدیگر و ساییده شدن آنها و همچنین سبب مسدود شدن سوراخهای فیلترها و راههای باریک عبور روغن شود. بطور خلاصه ایجاد اسید و عدم وجود قلیا جهت خنثی نمودن آن، کف کردن زیاد، جدا نشدن روغن از آبی که احتمالاً با آن مخلوط می شود (Demulsibility)، خورندگی و ویسکوز شدن از عوارض حاصل از اکسیده شدن روغن می باشند.

آلودگی:

آلودگی روغن های مصرفی، حتی روغنهای نو، از عوامل عمده استهلاک سیستمهای هیدرولیک، موتورها و دیگر تجهیزات می باشد. منابع عمده آلودگی ناشی از محیط کار دستگاه، سیستم فیلتر و آببندی ضعیف و … می باشد. از طریق آنالیز دوره ای روغن می توان پیوسته این عوامل مخرب را کنترل نمود. شاید بتوان قدرت و توانایی روشهای آنالیز روغن در تشخیص میزان و نوع آلودگیهای سیستمهای مکانیکی نظیر موتورها، سیستمهای هیدرولیک و … را بعنوان یکی از جنبه های برجسته این روش ذکر کرد.

زیان های ناشی از وجود آب:

روغنها نباید آب داشته باشند زیرا آب اثرات نامطلوبی روی کارایی روغن های گوناگون دارد ولی به هر حال آب از طرق مختلف (مثل احتراق سوخت در موتورها و نشت آب در توربینها) وارد روغن می شود که باید به طریقی (تبخیر و …) از آن جدا شود. اندازه گیری مقدار آب از لحاظ اثری که روی خواص بازدارندگی خوردگی و اکسیداسیون روغن دارد ضروری است. وجود آب می تواند عمر روغن را سه تا ده برابر کمتر کند و موجب خوردگی شدید در برخی یاتاقانها گردد. بعضی روغنها مثل روغن توربین و روغنهای تجهیزات پنوماتیک طوری ساخته می شوند که نسبت به آب مقاومت بیشتری داشته باشند در حالیکه اکثر روغنها تنها نسبت به مقادیر بسیار کم رطوبت مقاوم هستند و مقدار زیاد آب باید در مدت زمان معینی از آنها جدا گردد. در روغنهای توربین تا 2% آب قابل تحمل است البته به شرطیکه ایجاد خوردگی نکند. روغنهای هیدرولیک و موتور نیز نسبت به رطوبت حساس هستند. اگر آب موجود در روغن موتور تبخیر شود با ماده پاک کننده روغن (Detergent) تولید امولسیون (کف سفید رنگ) می نماید که باعث مسدود شدن سوراخهای فیلتر روغن و خوردگی و زنگ زدگی می شود. در روغنهای هیدرولیک نیز وجود آب باعث خوردگی می شود و حد تحمل این نوع روغنها عموماً زیر 1% است.

2- اطلاعات مربوط به سیستم روغنکاری:

در همه سیستمهای مکانیکی، فرسایش نتیجه اصطکاک و ذرات فرسایشی محصول فرسایش می باشند. ذرات فرسایشی پیوسته از قطعات جدا شده و در روغن شناور می شوند. از طریق آنالیز ذرات معلق در روغن، فرآیند پیچیده فرسایش را می توان در هر مرحله از پیشرفت آن کنترل نمود. با استفاده از مشخصات ذرات فرسایشی معلق در نمونه روغن می توان به نوع، شدت، محل و عامل عیب پی برد. به عنوان مثال با اندازه گیری میزان ذرات فرسایشی در روغن می توان رفتار ماشین را زیر نظر داشت و از چگونگی مرحله آببندی، دوره عمر طبیعی، مراحل اولیه ایجاد عیب، مرحله بحرانی عیب و نهایتاً توقف آن آگاهی یافت.

معمولاً از سیستمهای زیر برای اجرای برنامه مراقبت وضعیت از طریق آنالیز روغن نمونه برداری می شود:

– موتور

– هیدرولیک

– انتقال قدرت نظیر گیربکس، دیفرانسیل و فاینال درایو.

تناوب زمانی پیشنهادی برای نمونه گیری از روغن موتور هر یکبار در میان تعویض روغن (حداکثر فاصله زمانی بین دو نمونه گیری دو ماه پیشنهاد می شود) می باشد.

در مورد سیستمهای هیدرولیک تناوب نمونه گیری با توجه به شرایط آن متغیر می باشد و حداقل 500 ساعت یکبار می باشد. به منظور تجزیه و تحلیل نتایج، داشتن حداقل سه مرحله نمونه گیری لازم می باشد. به این ترتیب چنانچه هر دستگاه به طور متوسط 1000 ساعت کارکرد در مدت شش ماه داشته باشد طی یکسال حداقل 4 بار از سیستم هیدرولیک نمونه گیری خواهد شد.

زمانبندی برای نمونه گیری از روغن گیربکس مشابه روغن هیدرولیک است. به بیانی دیگر به ازای هر سه بار تعویض روغن موتور یکبار از این قسمت نیز نمونه گرفته می شود.

در خصوص دیفرانسیل و فاینال درایو نیز برای شرایط عادی حداقل سالی دو بار نمونه گیری برای این قسمتها توصیه می شود. در حاایکه تهیه نمونه در فاصله های زمانی کوتاهتر، احتمال بروز خرابی و پیشرفت آنرا کاهش می دهد.

فاکتورهای مهم در ارزیابی نتایج آزمایش روغن:

– ساعت یا کیلومتر کارکرد روغن

– نوع، کیفیت و سازنده روغن: مقادیر عناصر مختلف در قالب مواد افزودنی در روغنها یکسان نبوده و فرمولهای شیمیایی، خواص و مشخصات هر روغن بر اساس استانداردهای تعریف شده تولیدکننده متفاوت است.

آخرین دیدگاهها